ÉNERGIE DE LA VAPEUR D'EAU (suite)

Applications aux machines

Cycle machine à vapeur 20b

Machine parfaite (cycle de Hirn)

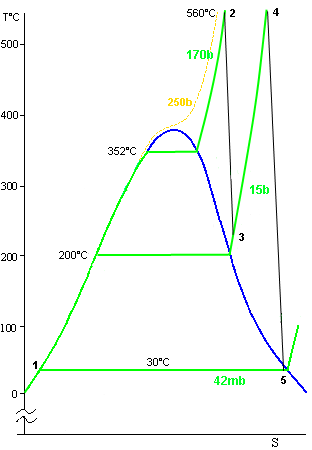

Examinons le diagramme T S d'une machine à vapeur (cf

diagrammes ci dessous) :

Du point 1 au point 2 : production de la

vapeur (chauffage de l'eau jusqu'à 212°C, puis évaporation

: trait vert horizontal, puis chauffage de la vapeur jusqu'à

400°C : surchauffe). La surface sous la courbe indique la

quantité de chaleur nécessaire.

Du point 2 au point

3 : la vapeur se détend dans une machine parfaite (pas de

frottements ni de perte de chaleur) jusqu'à la pression de 120

mb (50°C) du condenseur en fournissant du travail. Pour cette

machine parfaite la transformation suit une verticale (S ne change

pas). Bien entendu aucune machine réelle ne peut faire

mieux.

Le point 3 est à gauche de la ligne bleue, donc en

fin de détente il y a mélange eau/vapeur.

Du point 3

au point 1 : la vapeur se condense dans le condenseur à 50°C.

La surface sous la courbe indique la quantité de chaleur à

évacuer.

Pour finir le cycle, il faut pomper l'eau du

condenseur vers la chaudière (l'énergie nécessaire

est faible comparée aux autres : épaisseur du trait)

|

|

|

Pour un cycle on voit l'énergie

dépensée (rouge), l'énergie perdue (bleue) et le

travail récupéré (vert) qui est la différence

des 2. Ce travail s'appelle travail indiqué. C'est le travail

fourni par la vapeur, sans tenir compte du rendement mécanique

(frottement) ni de celui de la chaudière.

Il peut être

calculé, sur une machine réelle à piston, à

partir du diagramme de Watt (mesure de la pression en fonction de la

position du piston) : c'est la surface de ce diagramme

pression*volume.

Augmentation du rendement :

1

- augmenter la pression de la chaudière : la ligne 1 - 2 remonte, le

travail récupéré augmente (le rendement aussi même si la chaleur

dépensée augmente)

2 - baisser la pression du condenseur : la ligne 1 - 3 baisse, le travail récupéré augmente. (Exemple machine du Titanic :

la turbine qui ne fonctionne que de 0,6 à 0,07 bars fournit une puissance égale à 60% de celle des machines à pistons triple expansion qui utilisent pourtant la vapeur de 15 à 0,6 bars.

Voir page machines).

Mais quand on baisse la pression du condenseur, le point 3 se trouve plus

à l'intérieur de la courbe bleue : il y a un

pourcentage de vapeur (titre) moins élevé (gouttelettes

d'eau dans la vapeur). En pratique, quand ce titre baisse la

conversion chaleur / travail se fait moins bien. Les turbines ne

supportent pas un titre < 0,85 (choc des gouttelettes sur les

aubages).

|

Une autre limite à la baisse de pression du condenseur

est le volume de la vapeur : |

|

Valeurs numériques pour différents réglages d'une machine parfaite (énergie par kg de vapeur) :

Cycle de Hirn ci dessus :

chaleur pour passer de 50 à 400°C : 3046 kj, chaleur au condenseur : 2082 kj

travail récupéré : 964 kj d'où un rendement de 31,6 %

(titre de la vapeur au point 3 : 0,87 : 87 % du poids en vapeur)Condensation à 1 bar :

Si au lieu de condenser à 120 mb on choisit 1 b à 100°C :

on voit sur le diagramme que si le trait liant1 à 3 remonte, les surfaces rouge et verte diminuent et la bleue augmente :

chaleur pour passer de 100 à 400°C : 2834 kj, chaleur au condenseur : 2178 kj

travail récupéré : 656 kj d'où un rendement de 23 %

(titre de la vapeur au point 3 : 0,96)Échappement libre :

Si échappement libre à1 b, il faut chauffer de 20 à 400°C : 3169 kj

le travail reste le même d'où un rendement de 20 %.Variation pression admission (chaudière) :

Si on baisse la pression du point 2 à 10 b 300°C (sur même verticale au dessus du point 3), le rendement passe de 31,6 à 27 %.

Si on augmente la pression du point 2 à 40 b 516°C (sur même verticale au dessus du point 3), le rendement passe de 31,6 à 36 %.

Remarque rendement :

Je parle d'une machine parfaite qui suit

le cycle de Hirn pour machine à vapeur (décrit

ci-dessus).

Une machine parfaite qui suivrait un cycle de Carnot

(2 isothermes et 2 isentropiques : un rectangle sur le diagramme TS)

entre 50°C et 400°C aurait un rendement supérieur

(c'est le rendement moteur maxi possible entre ces 2 sources de

chaleur) :

rendement maxi = 1 - Température source froide

/ Température source chaude = 1 - (50 + 273,15) / (400 +

273,15) = 52 %

Machine réellePour une machine réelle, le point 3 est décalé vers la droite en 3r. La surface jaune est à retirer du travail de la machine parfaite (vert) et à ajouter à la chaleur perdue dans condenseur (bleu). La chaleur dépensée (rouge) ne changeant pas et le travail récupéré diminuant (vert - jaune) le rendement de la machine réelle est plus faible. |

|

Laminage

Machine parfaite :

Laminage à l'admission :

Si la vapeur est laminée,

par exemple en passant par le régulateur entrouvert (robinet

d'admission de vapeur sur les locomotives) ou le tiroir d'une machine

à pistons en début d'admission, sa pression chute. Dans

l'exemple ci contre, on passe du point 2 en 2' de 20b à 10b.

La vapeur contient la même quantité d'énergie

(même surface bleue+verte sous la courbe 20b jusqu'au point 2

que sous la courbe 10b jusqu'au point 2') mais sa "qualité"

est moindre. En effet le point 2' est plus à droite que 2,

donc la surface bleue indiquant la chaleur au condenseur sera plus

grande et donc le travail de la vapeur et le rendement moindre.

Valeurs numériques

: si on reprend l'exemple ci dessus (machine parfaite) :

avec

condenseur à 50°C le rendement passe de 31 à 28

%

en échappement libre le rendement passe de 20 à 17

%

Laminage à l'échappement :

Si la vapeur est

laminée à l'échappement, par exemple par le

tiroir d'une machine à pistons ou par un serrage trop fort de

l'échappement sur une locomotive, on voit sur le diagramme que

le trait liant 1 à 3 remonte (pression et température

plus élevées) et donc le travail de la vapeur et le

rendement diminuent.

Valeurs numériques : si on reprend

l'exemple ci dessus (machine parfaite) :

si l'échappement

libre passe de 1b à 2b le rendement passe de 20 à 17 %.

Machine rélle :

Admission :

En

2' la vapeur est plus surchauffée (plus sèche). Ainsi

en fin de détente il y a moins de vapeur condensée au

point 3' qu'au point 3 (ci contre, la vapeur est sèche en 3'). Dans une machine réelle, la conversion d'énergie

est meilleure avec de la vapeur sèche (donc le rendement supérieur).

Le laminage réduit

également le débit de vapeur consommée.

Echappement :

Dans

une machine réelle à pistons, le laminage à l'échappement crée une

contre pression sur le piston qui provoque un travail résistant (le

rendement diminue beaucoup plus que sur une machine parfaite).

En

pratique le laminage à l'admission est moins pénalisant

que celui à l'échappement

Centrale nucléaire PWR 1300 MWLe

réacteur chauffe de l'eau sous pression à 155 b et

300°C : c'est le circuit primaire. Cette eau permet de produire

de la vapeur dans le circuit secondaire qui n'est pas en contact avec

des matières radioactives. |  |

Centrale électrique à flammeMême

type de cycle que précédemment mais avec des

températures et des pressions plus élevées.

Au point 2 la vapeur est surchauffée puis elle est

surchauffée à nouveau au point 4. SoutiragePour améliorer le rendement, on peut utiliser de la

vapeur qui à déjà travaillée pour

chauffer l'eau. |  |

Rendements de machines parfaites

Le graphique ci dessous représente le rendement d'une

machine parfaite (rendement maxi) en fonction de la pression relative

(pression manomètre) et pour différentes températures

de condenseur (40 °C au départ). La gamme de pression correspond aux premières

machines à vapeur (0.3 b machine de Watt, machines 1ère

moitié du 19ème siècle de 2 à 5 b,

ensuite machines à pistons jusqu'à 20 b).

Voir

le fichier excel : Fichier excel

Anciennes machines à pistons

On peut résumer l'évolution des rendements des

machines à pistons (cf Jacques PAYEN dans Histoire générale

des techniques tome IV) :

1712 : machine de Newcomen : estimation

de consommation de 16 à 20 kg de charbon par cheval heure

(rendement 0,5 %).

1777 : machine de Watt divise la consommation

par 4 : 4 à 5 kg charbon / ch h (rendement autour de 2 %)

1870

: nouvelle division par 4 : un peu plus de 1 kg charbon / ch h

(rendement 9 %)

1870 - 1914 : division par seulement 1/4 : 750 g

charbon / ch h (rendement 12 %) : on atteint les limites de cette

technologie, il faut passer aux turbines.

On peut voir le

rendement de différentes machines (sources puisées dans

des ouvrages spécialisés) dans le

fichier Fichier

excel.

Le rendement de ces machines dépasse rarement

les 20 %.

Page pour convertir les unités d'énergie

(kwh, kcal, kj, kg charbon / ch h) : convertisseur.

Leurs

rendements sont limités pour plusieurs raisons :

Effet de paroi :

En fin d'échappement, les parois du cylindre sont à une température proche de celle du condenseur (p ex 40°C). Lors de l'admission suivante, la vapeur chaude (200°C pour 14b) va se condenser sur les parois, d'où une perte de puissance (en plus les surfaces mouillées conduisent mieux la chaleur de la vapeur !!).

Si la surface est encore mouillée lors de l'échappement, l'évaporation qui s'en suit va refroidir les parois.

L'utilisation de la vapeur surchauffée diminue ce problème, car elle permet de réchauffer les parois sans condensation. Ainsi la surchauffe améliore nettement le rendement pratique (le manuel de l'ingénieur de locomotive Henschel indique une économie en charbon de 21 % pour une surchauffe à 400°C). Cette amélioration pratique est très supérieure à celle théorique sur une machine parfaite (cf ci_dessus).

On peut aussi chauffer les parois : on fait circuler de la vapeur dans des enveloppes autour des cylindres pour éviter les condensations. Les pertes de chaleurs des enveloppes vers l'extérieur sont largement compensées par l'augmentation du rendement dans les cylindres.Espace mort :

Quand le piston est en fin de course, il y a un espace entre le piston et le fond du cylindre. Ce volume, ajouté à celui de la conduite qui relie le fond de cylindre au tiroir est appelé espace mort. Au début de l'admission, ce volume est rempli de vapeur qui ne travaille qu'en participant à la détente (elle ne bouge pas directement le piston). Cette vapeur travaille moins, d'où une perte à chaque cycle.

Les constructeurs essaient de diminuer au maximum ces espaces morts (P ex : les machines Corliss avec des tiroirs rotatifs directement au fond du cylindre, sans conduit).On peut ajouter une limite en température pour assurer le graissage.

Une limite en pression car les petites fuites des organes de distribution génèrent des pertes importantes en haute pression.

Une limite en pression du condenseur (trop grand volume de vapeur si basse pression).

Voir page Histoire des machines à vapeur : amélioration du rendement

Machines à plusieurs expansions :

Pour

diminuer les problèmes décrits ci_dessus, on détend

la vapeur dans plusieurs cylindres en cascade (haute pression, puis

moyenne pression puis basse pression). L'échappement de

l'étage précédant sert d'admission de l'étage

en cours. Ainsi il y a moins d'effet paroi car la chute de

température est répartie : la température varie

moins dans chaque cylindre. De même, le cylindre hp est plus

petit, son espace mort l'est aussi.

Ces machines obtiennent ainsi

un meilleur rendement.

En caricaturant, si on fait beaucoup

d'étages on obtient une turbine !!

Modèles réduits : effet d'échelle

Pour faire un modèle réduit, si on divise toutes les

cotes par la même échelle, sa forme ressemblera à

l'original mais qu'en est-il des caractéristiques physiques ?

Prenons par exemple une réduction au dixième : les

cotes sont divisées par 10. Les surfaces par 10 au carré

donc par 100. Les volumes (donc aussi les masses) par 10 au cube donc

par 1000.

Le volume du cylindre diminue plus que sa surface, ce

qui accroît les effets de paroi et donc diminue le rendement.

La résistance des matériaux dépend de

la surface (ex section d'une bielle, ...). La rigidité

(rapport résistance (liée à la surface) sur

masse (volume)) est améliorée.

Le volume diminue

plus que la section des tuyaux et des lumières de

distribution, donc la vitesse de la vapeur et le laminage

diminuent.

La masse en mouvement (inertie) diminue plus que le

diamètre des roues, ce qui autorise théoriquement des

vitesses plus élevées (diminution de l'effet de paroi

d'où meilleur rendement).

Pour aller plus loin : sites intéressants

Cours de thermodynamique : nte.enstmac.Ce

site fournit également le simulateur décrit ci

dessous.

Thermodynamique appliquée : thermoptim.

Contient un extrait de livre en pdf intéressant :

CentralesVapeur.pdf

Modèlisme

: La Confrérie de

Amateurs de Vapeur (CAV) : cav-escarbille.com.

Utilisation simulateur

Sur ce site

internet de simulation on peut calculer les différents

points des diagrammes T S :

-Les températures sont en K

(kelvin) = T °C + 273.

-Les pressions sont des pressions

absolues (manomètre + 1b) en Pa (pascal) = P en bars * 100000

= P en mb * 100.

-Enthalpie en kj / kg (j'utiliserai le symbole H

dans ce qui suit).

Au cours d'une transformation à

pression constante (donc sans production de travail dans une

machine), la différence d'enthalpie du fluide entre la fin et

le début donne la quantité de chaleur échangée.

Par exemple si on prend le diagramme T S du début, la chaleur

consommée (surface rouge) est égale à

l'enthalpie au point 2 (H2) moins l'enthalpie au point 1 (H1). De

même la surface bleue = H3 - H1.

Au cours d'une

transformation avec production de travail dans une machine et sans

échange de chaleur, la différence d'enthalpie du

fluide entre le début et la fin donne la quantité de

travail fournie. Par exemple si on prend le diagramme T S du début,

le travail fourni par la vapeur est H2-H3. C'est également

vrai pour une machine réelle bien isolée (pas d'échange

de chaleur) travail = H2-H3r.

Exemple de calcul du diagramme T

S du début :

Se connecter au site : au centre on reconnaît

le diagramme T S.

Dérouler le menu "Choix de calcul"

(cliquer sur la flèche vers le bas à coté) et

choisir "température et tire de vapeur"

Une

petite fenêtre apparaît : entrer température= 323

(en kelvin=50+273) et titre = 0 (eau sans vapeur : point sur la

courbe bleue de gauche). Cliquer sur le bouton "placer le

point".

Après calcul, le point apparaît sur les

diagrammes et les résultats s'affichent dans la fenêtre

"Sorties numériques" (pour ouvrir cette fenêtre

dérouler le menu "Fenêtres"). On note H1=215

kj/kg

Dérouler le menu "Choix de calcul" et

choisir "Température et pression"

Entrer

température= 673 (en kelvin=400+273) et pression = 2000000 (en

Pa=20b*100000) puis Cliquer sur le bouton "placer le

point".

Dans la fenêtre "Sorties numériques"

on note H2=3261 kj/kg et l'entropie S2=7170 j/kg/K.

Dans une

machine parfaite l'entropie reste constante lors de la transformation

2 -> 3 (verticale dans le diagramme T S) ce qui permet de calculer

le point 3 :

Dérouler le menu "Choix de calcul" et

choisir "Température et entropie"

Entrer

température= 323 (en kelvin=50+273) et entropie S3=S2=7170

j/kg/K puis Cliquer sur le bouton "placer le point".

Dans

la fenêtre "Sorties numériques" on note

H3=2297 kj/kg.

Chaleur dépensée = H2-H1=3046

kj/kg.

Travail récupéré = H2-H3=964

kj/kg.

Chaleur condenseur = H3-H1=2082 kj/kg.